Trong ngành bán dẫn, từ quá trình sản xuất tấm kính silicon đơn kết tinh đến việc đóng gói kiểm tra chip, rồi đến ứng dụng trong thiết bị điện tử, mỗi bước đều yêu cầu điều kiện nhiệt độ và độ ẩm chuẩn xác đến tột cùng. Dao động nhỏ của nhiệt độ/ độ ẩm có thể dẫn đến biến đổi hiệu suất vật liệu bán dẫn, giảm tỷ lệ sản phẩm đạt chuẩn, hoặc gây ra lỗi không dự đoán khi sử dụng. Theo dữ liệu nghiên cứu ngành, hơn 15% lỗi chip do kiểm soát nhiệt độ/ độ ẩm không đúng, ảnh trực tiếp vào chi phí sản xuất và sức cạnh tranh thị trường.

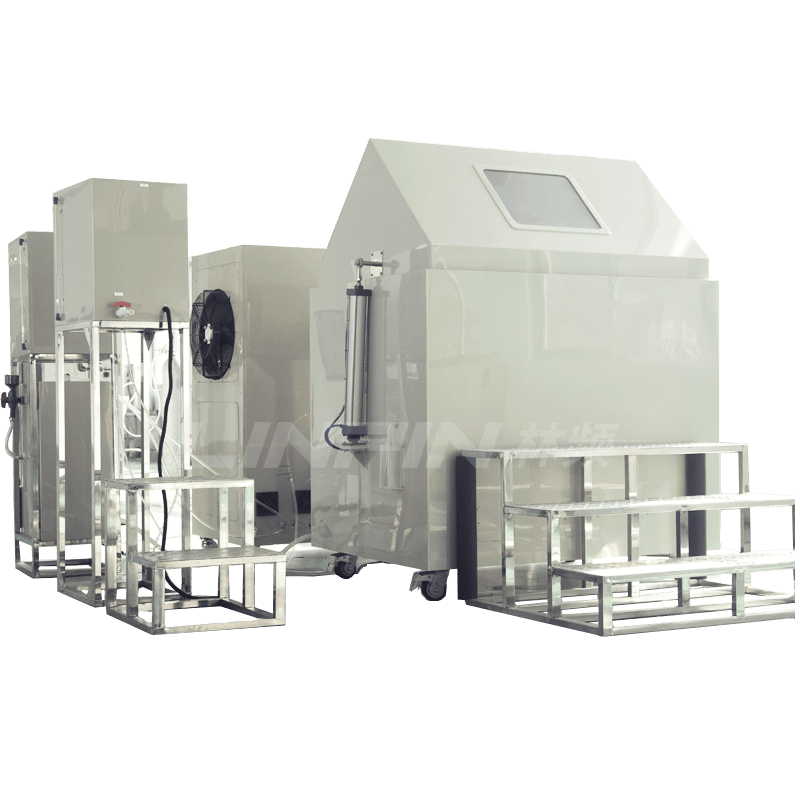

Buồng thử nghiệm nhiệt độ và độ ẩm không đổi – thiết bị có thể mô phỏng và kiểm soát điều kiện nhiệt độ/ độ ẩm chính xác, đã trở thành công cụ cốt lõi để xác minh ổn định vật liệu, độ tin cậy linh kiện và phù hợp quy trình đóng gói. Bài viết này sẽ phân tích chi tiết các ứng dụng cấp tiến của nó trong ngành bán dẫn.

I. Giai đoạn chuẩn bị vật liệu bán dẫn: Kiểm định nhiệt-ẩm đặt nền tảng hiệu năng chip

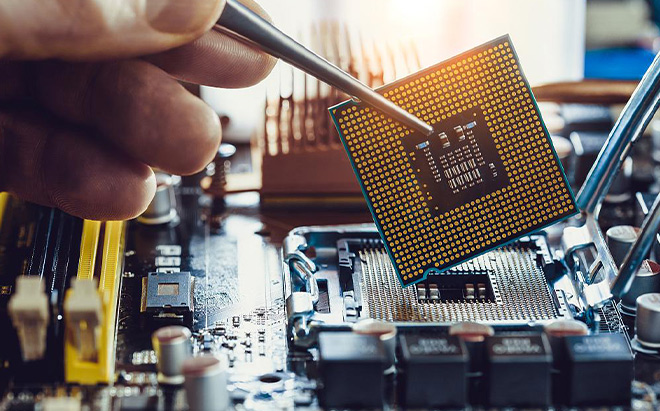

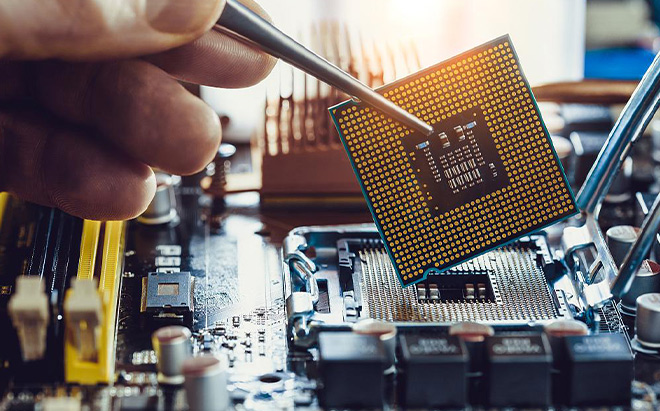

Vật liệu bán dẫn là “viên đá tảng” của quá trình sản xuất chip, các vật liệu then chốt như wafer silic đơn tinh thể, chất cảm quang, vật liệu bay hơi kim loại có tính chất vật lý-hóa học c cực kỳ nhạy cảm với nhiệt độ và độ ẩm. Ở giai đoạn chuẩn bị vật liệu, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi đảm nhận hai nhiệm vụ cốt lõi: “kiểm tra độ ổn định tính năng” và “mô phỏng môi trường lưu trữ”, đảm bảo vật liệu duy trì đặc tính đồng nhất trong các công đoạn gia công tiếp theo.

1.1 Kiểm tra khả năng chịu nhiệt-ẩm của wafer silic đơn tinh thể

Wafer silic đơn tinh thể làm giá đỡ chip, các thông số như độ phẳng, điện trở suất, hàm lượng oxy-cacbon ảnh hưưởng trực tiếp đến hiệu năng chip. Sau khi wafer được chế tạo, cần sử dụng Buồng thử nghiệm nhiệt độ và độ ẩm không đổi mô phỏng các môi trường nhiệt-ẩm khác nhau để kiểm định độ ổn định tính chất vật lý:

Thử nghiệm lão hóa nhiệt độ cao-độ ẩm cao: Đặt wafer trong môi trường 40℃+90% RH liên tục 1000 giờ. Định kỳ kiểm tra độ phẳng và điện trở suất wafer, tránh biến đổi cấu trúc mạng tinh thể do nhiệt-ẩm cao ảnh hưởng độ chính xác hoa văn quang khắc.

Thử nghiệm chu kỳ nhiệt-ẩm: Mô phỏng biến động nhiệt-ẩm trong vận chuyển, lưu trữ – như chuyển từ 25℃+50% RH sang -10℃+30% RH rồi 35℃+70% RH, sau 200 chu kỳ kiểm tra vết nứt vi mạch cạnh wafer hoặc lớp oxy hóa bề mặt. Các thử nghiệm này giúp phát hiện sớm khuyết tật tiềm ẩn khi môi trường thay đổi, giảm rủi ro “đứt wafer” trong sản xuất chip.

1.2 Kiểm định độ nhạy nhiệt-ẩm của chất cảm quang

Chất cảm quang là vật liệu cốt lõi trong quy trình quang khắc chip, độ nhớt, tính cảm quang, độ phân giải c cực kỳ nhạy với thay đổi nhiệt-ẩm – nhiệt độ quá cao có thể làm chất cảm quang đông cứng, độ ẩm không phù hợp gây lỗ chân kim bề mặt, ảnh hưởng trực tiếp độ chính xác hoa văn. Trọng tâm thử nghiệm của Buồng thử nghiệm nhiệt độ và độ ẩm không đổi ở giai đoạn này:

Thử nghiệm mô phỏng môi trường lưu trữ: Theo quy chuẩn sản phẩm, mô phỏng các điều kiện nhiệt-ẩm lưu trữ khác nhau, kiểm tra thay đổi độ nhớt và độ nhạy cảm quang sau các chu kỳ lưu trữ. Ví dụ, một doanh nghiệp phát hiện qua Buồng thử nghiệm nhiệt độ và độ ẩm không đổi rằng chất cảm quang lưu trữ ở 5℃+40% RH trong 3 tháng duy trì 98% tính năng, trong khi ở 15℃+60% RH cùng thời gian suy giảm trên 10%, từ đó tối ưu phương án lưu trữ-logistics.

Thử nghiệm điều chỉnh nhiệt-ẩm trước phủ chất cảm quang: Trước khi phủ chất cảm quang lên wafer, cần điều chỉnh đồng bộ cả hai về môi trường “nhiệt-ẩm tiêu chuẩn công nghệ” 23℃±1℃, 45% RH±5% trong Buồng thử nghiệm nhiệt độ và độ ẩm không đổi, duy trì trên 30 phút. Thao tác này loại bỏ chênh lệch nhiệt-ẩm gây phủ không đều, đảm bảo độ lệch độ dày lớp chất cảm quang trong phạm vi ±0.5μm, đặt nền tảng cho độ chính xác quy trình quang khắc tiếp theo.

1.3 Kiểm tra khả năng chống oxy hóa vật liệu bay hơi kim loại

Điện c cực, đường dẫn tín hiệu chip bán dẫn thường sử dụng vật liệu bay hơi như nhôm, đồng, vàng – dễ oxy hóa trong môi trường nhiệt-ẩm cao làm tăng điện trở, giảm hiệu suất dẫn điện, ảnh hưưởng truyền dòng điện chip. Buồng thử nghiệm nhiệt độ và độ ẩm không đổi kiểm định độ ổn định vật liệu thông qua “thử nghiệm oxy hóa nhiệt-ẩm cao”:

Đặt màng kim loại bay hơi trong môi trường 60℃+95% RH liên tục 500 giờ, định kỳ 100 giờ kiểm tra điện trở suất và độ dày lớp oxy hóa bề mặt. Nếu lớp oxy hóa quá dày hoặc điện trở tăng vượt ngưỡng, cần điều chỉnh độ tinh khiết vật liệu hoặc bổ sung lớp thụ động sau bay hơi để nâng cao khả năng chống oxy hóa.

II. Giai đoạn sản xuất linh kiện bán dẫn: Kiểm tra toàn quy trình đảm bảo ổn định chức năng chip

Ở giai đoạn sản xuất chip, vai trò của Buồng thử nghiệm nhiệt độ và độ ẩm không đổi chuyển từ “kiểm định vật liệu” sang “bảo đảm hiệu năng linh kiện”, thông qua mô phỏng môi trường sản xuất, môi trường phù hợp công nghệ và môi trường sử dụng tiềm năng, đảm bảo chip duy trì ổn định chức năng trong điều kiện nhiệt-ẩm phức tạp.

2.1 Thử nghiệm ủ nhiệt-ẩm sau cấy ion

Cấy ion là công nghệ then chốt thay đổi tính chất điện vật liệu bán dẫn, thông qua bơm ion tạp chất (như boron, photpho) vào wafer tạo tiếp giáp PN. Sau cấy cần “xử lý ủ” để kích hoạt ion tạp chất, sửa chữa t tổn thương mạng tinh thể – nhiệt độ không đều có thể gây chênh lệch hiệu suất kích hoạt, độ ẩm không phù hợp có thể gây nhiễm bẩn bề mặt wafer. Ứng dụng của Buồng thử nghiệm nhiệt độ và độ ẩm không đổi ở giai đoạn này:

Thử nghiệm kiểm soát môi trường ủ: Mô phỏng môi trường nhiệt-ẩm quanh lò ủ, xử lý sơ bộ wafer sau cấy trong Buồng thử nghiệm 2 giờ để loại bỏ gradient nhiệt-ẩm bề mặt trước khi đưa vào lò ủ nhiệt độ cao. Kết quả cho thấy wafer được xử lý sơ bộ có độ lệch hiệu suất kích hoạt ion giảm từ ±8% xuống ±3%, tính chất điện tiếp giáp PN được cải thiện đáng kể.

Thử nghiệm ổn định sau ủ: Đặt wafer sau ủ trong môi trường 30℃+60% RH, kiểm tra dòng rò ngược và điện áp đánh thủng tiếp giáp PN sau 72 giờ, tránh trôi tính chất điện do hơi ẩm bề mặt sau ủ.

2.2 Thử nghiệm điều chỉnh nhiệt-ẩm cho công nghệ lắng đọng màng mỏng

Lắng đọng màng mỏng tạo lớp cách điện, dẫn điện hoặc bán dẫn trên bề mặt wafer, tốc độ lắng đọng và độ đồng đều màng liên quan chặt chẽ đến nhiệt-ẩm – biến động nhiệt độ thay đổi hoạt tính khí phản ứng, thay đổi độ ẩm có thể đưa tạp chất. Trọng tâm thử nghiệm của Buồng thử nghiệm nhiệt độ và độ ẩm không đổi:

Thử nghiệm mô phỏng môi trường công nghệ: Theo yêu cầu thiết bị lắng đọng, mô phỏng “môi trường nhiệt-ẩm tiêu chuẩn công nghệ” 23℃±0.5℃, 40% RH±3% trong Buồng thử nghiệm, cân bằng wafer và khí phản ứng 1 giờ trước khi lắng đọng. So sánh cho thấy màng SiO2 lắng đọng trong môi trường chuẩn có độ lệch độ dày đồng đều giảm từ ±5% xuống ±2%, độ nhám bề mặt (Ra) từ 0.5nm xuống 0.2nm.

Thử nghiệm lão hóa màng: Đặt màng hoàn thiện trong môi trường 50℃+85% RH, kiểm tra hằng số điện môi và cường độ đánh thủng sau 1000 giờ, đảm bảo màng duy trì tính cách điện ổn định khi sử dụng lâu dài, tránh sự cố rò điện chip do lão hóa nhiệt-ẩm.

2.3 Thử nghiệm độ tin cậy nhiệt-ẩm sau đóng gói chip

Đóng gói là công đoạn cuối bảo vệ chip khỏi ảnh hưởng môi trường, chip sau đóng gói cần kiểm định độ tin cậy trong môi trường sử dụng thông qua Buồng thử nghiệm nhiệt độ và độ ẩm không đổi, bao gồm ba thử nghiệm cốt lõi: “thử nghiệm lưu trữ nhiệt-ẩm cao”, “thử nghiệm chu kỳ nhiệt-ẩm” và “thử nghiệm nấu áp suất cao (PCT)”:

Thử nghiệm lưu trữ nhiệt-ẩm cao: Đặt chip đóng gói trong môi trường 85℃+85% RH liên tục 1000 giờ, định kỳ 200 giờ kiểm tra chức năng chip, yêu cầu không lỗi chức năng, thông số trôi ≤5%. Thử nghiệm này mô phỏng sử dụng lâu dài trong môi trường nhiệt đới ẩm, phát hiện khả năng hút ẩm vật liệu đóng gói – nếu t tỷ lệ hút ẩm quá cao có thể gây ăn mòn dây vàng hoặc nứt điểm hàn bên trong chip.

Thử nghiệm chu kỳ nhiệt-ẩm: Mô phỏng biến động nhiệt-ẩm khi vận chuyển, sử dụng, như từ -40℃+30% RH (vận chuyển lạnh)→25℃+50% RH (lưu trữ thường)→85℃+85% RH (sử dụng nhiệt), sau 100 chu kỳ kiểm tra độ kín đóng gói (yêu cầu t tỷ lệ rò ≤1×10⁻⁸ atm・cm³/s) và độ tin cậy điểm hàn.

Thử nghiệm nấu áp suất cao (PCT): Đặt chip đóng gói trong môi trường 121℃+100% RH, 2atm, kiểm tra 48 giờ để tăng tốc kiểm định khả năng chống ẩm-nhiệt. Sau thử nghiệm yêu cầu chip hoạt động bình thường, vật liệu đóng gói không nứt, dây dẫn kim loại không ăn mòn – đây là bước kiểm tra bắt buộc để chip ứng dụng trong lĩnh vực điện tử ô tô, điều khiển công nghiệp.

III. Giai đoạn ứng dụng sản phẩm bán dẫn: Kiểm tra cuối cùng đánh giá khả năng thích ứng theo ngữ cảnh

Các sản phẩm bán dẫn cần được ứng dụng trong nhiều lĩnh vực khác nhau như điện tử tiêu dùng, điện tử ô tô, thiết bị công nghiệp, hàng không vũ trụ… với điều kiện nhiệt-ẩm đa dạng – điện tử tiêu dùng thường hoạt động trong môi trường 20-40℃, 40%-60% RH; điện tử ô tô cần chịu được dải nhiệt-ẩm rộng -40-125℃, 10%-90% RH; thiết bị công nghiệp có thể đối mặt với môi trường nhiệt-ẩm cao 50-85℃, 80%-95% RH. Ở giai đoạn này, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi đóng vai trò then chốt trong “xác minh khả năng thích ứng ngữ cảnh”, đảm bảo chip đáp ứng yêu cầu nhiệt-ẩm của ứng dụng cuối cùng.

3.1 Kiểm tra độ ổn định nhiệt-ẩm cho chip điện tử tiêu dùng

Môi trường sử dụng chip điện tử tiêu dùng tương đối ôn hòa, nhưng cần đảm bảo duy trì hiệu năng ổn định dưới biến động nhiệt-ẩm hàng ngày. Nội dung kiểm tra bằng Buồng thử nghiệm nhiệt độ và độ ẩm không đổi bao gồm:

Thử nghiệm chu kỳ nhiệt-ẩm hàng ngày: Mô phỏng ngữ cảnh sử dụng của người dùng, như chuyển từ 10℃+30% RH (phòng điều hòa)→35℃+70% RH (ngoài trời)→25℃+50% RH (trong nhà), sau 50 chu kỳ kiểm tra tốc độ xử lý chip (dao động≤3%), tiêu thụ điện năng (thay đổi≤5%) và tình trạng phát nhiệt (tăng nhiệt≤10℃), đảm bảo không suy giảm hiệu năng đáng kể khi người dùng sử dụng thiết bị trong các môi trường khác nhau.

Thử nghiệm lưu trữ dài hạn: Đặt chip trong môi trường -20℃+30% RH (lưu trữ nhiệt độ thấp) và 45℃+80% RH (lưu trữ nhiệt-ẩm cao), mỗi điều kiện 3 tháng, định kỳ hàng tháng kiểm tra chức năng chip, yêu cầu không mất dữ liệu, tiếp xúc c cổng ổn định, đảm bảo hiệu năng chip ổn định trong quá trình tồn kho, vận chuyển.

3.2 Kiểm tra dải nhiệt-ẩm rộng cho chip điện tử ô tô

Chip điện tử ô tô cần hoạt động trong điều kiện nhiệt-ẩm khắc nghiệt, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi cần mô phỏng điều kiện “tiêu chuẩn ô tô” để thực hiện các thử nghiệm nghiêm ngặt:

Thử nghiệm chu kỳ nhiệt-ẩm rộng: Theo yêu cầu tiêu chuẩn độ tin cậy, đặt chip trong chu kỳ -40℃+10% RH→125℃+90% RH, 1000 chu kỳ, định kỳ 200 chu kỳ kiểm tra chức năng logic, độ chính xác tín hiệu analog và khả năng chống nhiễu, đảm bảo chip hoạt động bình thường trong môi trường mùa đông lạnh giá, mùa hè nóng ẩm.

Thử nghiệm nhiệt độ tiếp giáp: Mô phỏng tình huống nhiệt độ tiếp giáp chip khi làm việc tải cao kết hợp với môi trường bên ngoài, kiểm tra độ ổn định nhiệt – yêu cầu chip làm việc liên tục 200 giờ trong điều kiện này, không kích hoạt bảo vệ quá nhiệt, không gián đoạn chức năng, tránh giảm tuổi thọ chip do tác động kép của nhiệt độ tiếp giáp và môi trường.

3.3 Kiểm tra nhiệt-ẩm c cực hạn cho chip công nghiệp và hàng không vũ trụ

Chip điều khiển công nghiệp, hàng không vũ trụ đối mặt với môi trường khắc nghiệt hơn, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi cần thực hiện các thử nghiệm “dải c cực rộng, chu kỳ dài”:

Thử nghiệm nhiệt-ẩm cao cho chip công nghiệp: Mô phỏng môi trường nhà xưưởng công nghiệp, đặt chip làm việc liên tục 5000 giờ, kiểm tra độ bền – yêu cầu t tỷ lệ h hỏng≤0.1%, độ trễ tín hiệu vào-ra thay đổi≤10ns, đảm bảo độ tin cậy của chip trong môi trường khắc nghiệt, tải cao dài hạn.

Thử nghiệm nhiệt-ẩm thấp cho chip hàng không: Mô phỏng môi trường độ cao nhiệt độ thấp-độ ẩm thấp, kiểm tra khả năng khởi động, ổn định truyền tín hiệu và khả năng phục hồi chức năng khi nhiệt-ẩm thay đổi đột ngột.

IV. Đảm bảo tuân thủ và giá trị công nghệ trong kiểm tra ngành bán dẫn

Trong ngành bán dẫn, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi không chỉ là “công cụ kiểm định hiệu năng” mà còn là “phương tiện đảm bảo tuân thủ” – thông qua việc đáp ứng các tiêu chuẩn quốc tế, giúp doanh nghiệp vượt qua rào cản thị trường; đồng thời, dữ liệu kiểm tra còn cung cấp cơ sở cho tối ưu hóa công nghệ, kiểm soát chi phí, tạo ra giá trị công nghệ đa chiều.

4.1 Kiểm tra tuân thủ theo tiêu chuẩn quốc tế

Ngành bán dẫn toàn cầu có hàng loạt tiêu chuẩn độ tin cậy khắt khe, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi là thiết bị cốt lõi để đáp ứng các tiêu chuẩn này.

4.2 Giá trị công nghệ trong tối ưu R&D và sản xuất

Dữ liệu kiểm tra từ Buồng thử nghiệm nhiệt độ và độ ẩm không đổi cung cấp định hướng tối ưu chính xác cho hoạt động R&D và sản xuất của doanh nghiệp bán dẫn:

Giai đoạn R&D: Thông qua so sánh hiệu suất của các vật liệu, công nghệ khác nhau trong cùng điều kiện nhiệt-ẩm, lựa chọn giải pháp tối ưu. Ví dụ, một doanh nghiệp thiết kế chip phát hiện thông qua Buồng thử nghiệm rằng chip sử dụng “đóng gói xuyên silic + vỏ gốm” có tuổi thọ gấp 3 lần đóng gói nhựa truyền thống trong môi trường 85℃+85% RH, từ đó xác định phương án đóng gói chip cao cấp.

Giai đoạn sản xuất: Thông qua giám sát biến động nhiệt-ẩm môi trường sản xuất thời gian thực, tối ưu tham số công nghệ. Ví dụ, một nhà máy wafer xác minh qua Buồng thử nghiệm nhiệt độ và độ ẩm không đổi rằng khi nhiệt-ẩm phòng quang khắc ổn định ở 23℃±0.5℃, 45% RH±3%, t tỷ lệ wafer đạt chuẩn tăng 8%, từ đó điều chỉnh hệ thống điều hòa, đạt được cải thiện kép về năng lực sản xuất và chất lượng.

Kiểm soát chi phí: Phát hiện sớm các khuyết tật nhạy cảm nhiệt-ẩm, giảm chi phí làm lại và bảo hành sau này. Theo thống kê, các khuyết tật liên quan nhiệt-ẩm được phát hiện nhờ Buồng thử nghiệm trong giai đoạn R&D và sản xuất có thể giúp doanh nghiệp giảm 40% chi phí sửa chữa bảo hành, giảm 60% rủi ro thu hồi sản phẩm.

V. Xu hướng tương lai của kiểm tra nhiệt-ẩm trong ngành bán dẫn

Với sự phát triển của công nghệ bán dẫn hướng tới “quy trình nhỏ hơn, tích hợp cao hơn, ứng dụng đa dạng hơn”, nhu cầu kiểm tra bằng Buồng thử nghiệm nhiệt độ và độ ẩm không đổi cũng không ngừng nâng cao, thể hiện ba xu hướng tương lai:

5.1 Kiểm soát nhiệt-ẩm siêu chính xác và mô phỏng vi môi trường

Chip quy trình nhỏ (như 3nm, 2nm) có độ nhạy nhiệt-ẩm cao hơn, đòi hỏi Buồng thử nghiệm nhiệt độ và độ ẩm không đổi đạt “kiểm soát siêu chính xác” – độ chính xác nhiệt độ từ ±0.5℃ nâng lên ±0.1℃, độ chính xác độ ẩm từ ±5% RH tối ưu xuống ±2% RH để đối phó với dao động hiệu năng “cấp nguyên tử” trong chip kích thước nhỏ. Ví dụ, chiều dài c cổng transistor chip 3nm chỉ 3 nanomet, thay đổi nhiệt-ẩm nhỏ có thể làm dòng rò c cổng tăng gấp 10 lần, do đó cần “mô-đun kiểm soát vi môi trường” của buồng thử để khống chế dao động nhiệt-ẩm c cục bộ quanh chip trong phạm vi cực nhỏ.

Đối với công nghệ đóng gói Chiplet (chiplet), Buồng thử nghiệm nhiệt độ và độ ẩm không đổi cần có khả năng “kiểm soát nhiệt-ẩm độc lập đa vùng”. Đóng gói Chiplet tích hợp nhiều chip chức năng thông qua công nghệ kết nối, với sự khác biệt về tiêu hao nhiệt và độ nhạy nhiệt-ẩm – chiplet tính toán có nhiệt độ cao hơn khi hoạt động, nhạy với độ ẩm; chiplet bộ nhớ cần môi trường độ ẩm thấp hơn để đảm bảo ổn định dữ liệu. Buồng thử tương lai có thể chia buồng thành 2-4 vùng vi môi trường độc lập, kiểm soát nhiệt-ẩm riêng từng vùng, mô phỏng phân bố nhiệt-ẩm thực tế bên trong đóng gói Chiplet, xác minh độ tin cậy kết nối và ổn định hiệu năng tổng thể giữa các chiplet.

5.2 Tích hợp kiểm tra đa trường vật lý

Với sự phức tạp hóa ứng dụng chip bán dẫn (như điện tử ô tô cần đồng thời đối mặt nhiệt-ẩm, rung, nhiễu điện từ), kiểm tra nhiệt-ẩm đơn thuần không còn đáp ứng nhu cầu xác minh độ tin cậy, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi sẽ phát triển theo hướng “kiểm tra đa trường vật lý”, tích hợp chức năng kiểm tra nhiệt độ, độ ẩm, rung, áp suất, tương thích điện từ… mô phỏng môi trường phức hợp trong ứng dụng thực tế.

Ví dụ kiểm tra chip Chiplet chuẩn ô tô, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi tương lai có thể tạo môi trường kết hợp “chu kỳ nhiệt-ẩm -40℃→125℃ + rung 10-2000Hz + nhiễu điện từ 50V/m”, đồng thời xác minh hiệu năng chip dưới tác động kết hợp – như tỷ lệ lỗi truyền tín hiệu (yêu cầu ≤1×10⁻¹²), ổn định nguồn (dao động điện áp ≤±2%), tuổi thọ mỏi mối hàn kết nối dưới tác động kết hợp nhiệt-ẩm và rung (yêu cầu ≥1000 chu kỳ không nứt). Kiểm tra kết hợp này có thể phát hiện khuyết tật tiềm ẩn trong môi trường phức tạp chân thực hơn, tránh đánh giá sai độ tin cậy do kiểm tra đơn lẻ, cung cấp xác minh toàn diện hơn cho lĩnh vực cao cấp như điện tử ô tô, hàng không vũ trụ.

Đối với linh kiện bán dẫn cao áp (như chip công suất xe điện), buồng thử còn tích hợp chức năng “thiên áp cao”, trong quá trình kiểm tra chu kỳ nhiệt-ẩm sẽ đặt điện áp làm việc (như 1200V), xác minh tính cách điện (như dòng rò ≤1μA) và ổn định điện áp đánh thủng của linh kiện dưới tác động kết hợp nhiệt-ẩm cao và điện áp cao, đảm bảo vận hành an toàn trong điều kiện làm việc khắc nghiệt.

5.3 Nâng cấp kiểm tra thông minh và số hóa

Dựa trên công nghệ IoT, AI và dữ liệu lớn, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi sẽ đạt “thông minh hóa và số hóa toàn quy trình”, chuyển từ “kiểm tra thụ động” sang “dự đoán và tối ưu chủ động”, nâng cao hiệu quả và độ chính xác kiểm tra bán dẫn.

Về thông minh hóa quy trình kiểm tra, buồng thử sẽ trang bị “thuật toán kiểm tra thích ứng AI” – thông qua phân tích dữ liệu kiểm tra lịch sử, tự động tối ưu tham số kiểm tra. Ví dụ, với chip nhạy cảm nhiệt-ẩm cao đã biết, thuật toán có thể tự động kéo dài thời gian kiểm tra trong môi trường 85℃+85% RH và tăng mật độ lấy mẫu tham số, bắt chính xác điểm chuyển suy giảm hiệu năng; với chip chịu nhiệt-ẩm tốt hơn có thể rút ngắn chu kỳ kiểm tra, nâng cao hiệu suất.

Về quản lý dữ liệu số hóa, buồng thử sẽ kết nối sâu với “hệ thống quản lý vòng đời sản phẩm (PLM)” của doanh nghiệp bán dẫn, đạt tải lên dữ liệu thời gian thực, phân tích tự động và truy xuất toàn quy trình. Dữ liệu kiểm tra được lưu trữ định dạng chuẩn trong cơ sở dữ liệu đám mây, h hỗ trợ chia sẻ liên phòng ban và truy xuất dài hạn; đồng thời thuật toán AI có thể khai thác dữ liệu kiểm tra khối lượng lớn, nhận dạng quy luật tương quan “tham số nhiệt-ẩm – hiệu năng chip”, cung cấp h hỗ trợ dữ liệu cho tối ưu thiết kế chip.

Buồng thử nghiệm nhiệt độ và độ ẩm không đổi còn có chức năng “giám sát từ xa và cảnh báo sự cố” – nhà quản lý có thể xem tiến độ kiểm tra, tham số nhiệt-ẩm, dữ liệu hiệu năng chip thời gian thực qua PC hoặc ứng dụng di động, không cần trực tại chỗ; khi buồng thử xuất hiện bất thường hoặc chip có dấu hiệu hư h hỏng tiềm ẩn, hệ thống tự động đẩy thông tin cảnh báo và cung cấp đề xuất xử lý sự cố, giảm thời gian gián đoạn kiểm tra, đảm bảo tính liên tục của quy trình kiểm tra.

VI. Buồng thử nghiệm nhiệt độ và độ ẩm không đổi – “Nền tảng ẩn” cho phát triển chất lượng cao ngành bán dẫn

Trong quá trình công nghệ bán dẫn tiến tới “quy trình nhỏ hơn, tích hợp cao hơn, ứng dụng phức tạp hơn”, nhiệt độ và độ ẩm môi trường luôn là yếu tố then chốt ảnh hưởng hiệu năng và độ tin cậy chip, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi với vai trò thiết bị cốt lõi kiểm soát và mô phỏng chính xác môi trường nhiệt-ẩm, đã trở thành thiết bị không thể thiếu trong toàn bộ quy trình R&D, sản xuất, kiểm tra bán dẫn.

Từ xác minh khả năng chịu nhiệt-ẩm wafer silic đơn tinh thể, đến kiểm tra vi môi trường đa vùng đóng gói Chiplet; từ chu kỳ nhiệt-ẩm hàng ngày chip điện tử tiêu dùng, đến xác minh đa trường vật lý chip chuẩn ô tô; từ kiểm tra tuân thủ tiêu chuẩn quốc tế, đến dự đoán thông minh dựa trên AI – Buồng thử nghiệm nhiệt độ và độ ẩm không đổi luôn dùng đổi mới công nghệ đáp ứng nhu cầu ngành bán dẫn, cung cấp hỗ trợ vững chắc cho nâng cao chất lượng chip và đột phá công nghệ.

Tương lai, với sự lặp lại liên tục của công nghệ kiểm soát siêu chính xác, đa trường vật lý, thông minh số hóa, Buồng thử nghiệm nhiệt độ và độ ẩm không đổi sẽ hội nhập sâu hơn vào hệ sinh thái công nghiệp bán dẫn, không chỉ là “công c cụ xác minh độ tin cậy” mà còn trở thành “chất xúc tác đổi mới công nghệ”, h hỗ trợ doanh nghiệp bán dẫn đột phá nút thắt R&D chip cao cấp, đáp ứng yêu cầu khắt khe của lĩnh vực điện tử ô tô, hàng không vũ trụ, năng lượng mới, thúc đẩy ngành bán dẫn toàn cầu phát triển theo hướng chất lượng cao hơn, bền vững hơn.

Đối với doanh nghiệp bán dẫn, lựa chọn Buồng thử nghiệm nhiệt độ và độ ẩm không đổi phù hợp nhu cầu không chỉ là đầu tư cho chất lượng sản phẩm, mà còn là bố cục năng lực cạnh tranh công nghệ – giúp doanh nghiệp trong cạnh tranh toàn cầu khốc liệt, với hiệu năng chip tin cậy hơn, đảm bảo tuân thủ toàn diện hơn, quy trình R&D hiệu quả hơn, giành lấy niềm tin thị trường và tiếng nói ngành, bơm năng lượng bền vững cho đổi mới sáng tạo công nghiệp bán dẫn.

Phòng thử nghiệm nhiệt độ và độ ẩm Phòng thử nghiệm phun muối Phòng thử nghiệm lão hóa Phòng thử nghiệm năng lượng mới Thiết bị kiểm tra bảo vệ IP Phòng thí nghiệm tùy chỉnh phi tiêu chuẩn Buồng thử nghiệm nhiệt độ cao và thấp Buồng thử nghiệm sốc nhiệt Buồng thử nghiệm nhiệt độ và độ ẩm không đổi Buồng thử nghiệm nhiệt độ cao-thấp kết hợp áp suất thấp Buồng thử nghiệm sương muối Buồng thử nghiệm thay đổi nhiệt độ nhanh Buồng thử nghiệm nhiệt độ cao thấp và độ ẩm thay đổi Buồng thử nghiệm nhiệt độ cao-thấp và độ ẩm Buồng thử nghiệm nhiệt độ thấp Buồng thử nghiệm nhiệt độ cao Buồng thử nghiệm nhiệt độ cao-thấp biến đổi chu kỳ Buồng thử nghiệm ăn mòn nhiệt ẩm cho dầu mỡ chống rỉ Buồng thử nghiệm lão hóa tia UV Buồng thử nghiệm lão hóa ozon Buồng thử nghiệm lão hóa thông gió Buồng thử nghiệm chống nước IPX Buồng thử nghiệm cát bụi Buồng thử nghiệm khí lưu huỳnh đioxit (SO₂) Buồng thử nghiệm nấm mốc Buồng thử nghiệm nhiệt độ siêu thấp Buồng thử nghiệm ăn mòn sương muối Buồng thử nghiệm nước ngưng tụ Tủ thử nghiệm HAST Buồng thử nghiệm nhiệt chân không Buồng thử nghiệm chống nổ hai buồng cho pin Buồng thử nghiệm pin năng lượng mới Buồng thử nghiệm tia UV cho mô-đun PV quang điện Buồng thử nghiệm mô phỏng ánh sáng mặt trời Buồng thử nghiệm ẩm đông cho mô-đun quang điện Buồng thử nghiệm chống bụi cho mô-đun quang điện

Phòng thử nghiệm nhiệt độ và độ ẩm Phòng thử nghiệm phun muối Phòng thử nghiệm lão hóa Phòng thử nghiệm năng lượng mới Thiết bị kiểm tra bảo vệ IP Phòng thí nghiệm tùy chỉnh phi tiêu chuẩn Buồng thử nghiệm nhiệt độ cao và thấp Buồng thử nghiệm sốc nhiệt Buồng thử nghiệm nhiệt độ và độ ẩm không đổi Buồng thử nghiệm nhiệt độ cao-thấp kết hợp áp suất thấp Buồng thử nghiệm sương muối Buồng thử nghiệm thay đổi nhiệt độ nhanh Buồng thử nghiệm nhiệt độ cao thấp và độ ẩm thay đổi Buồng thử nghiệm nhiệt độ cao-thấp và độ ẩm Buồng thử nghiệm nhiệt độ thấp Buồng thử nghiệm nhiệt độ cao Buồng thử nghiệm nhiệt độ cao-thấp biến đổi chu kỳ Buồng thử nghiệm ăn mòn nhiệt ẩm cho dầu mỡ chống rỉ Buồng thử nghiệm lão hóa tia UV Buồng thử nghiệm lão hóa ozon Buồng thử nghiệm lão hóa thông gió Buồng thử nghiệm chống nước IPX Buồng thử nghiệm cát bụi Buồng thử nghiệm khí lưu huỳnh đioxit (SO₂) Buồng thử nghiệm nấm mốc Buồng thử nghiệm nhiệt độ siêu thấp Buồng thử nghiệm ăn mòn sương muối Buồng thử nghiệm nước ngưng tụ Tủ thử nghiệm HAST Buồng thử nghiệm nhiệt chân không Buồng thử nghiệm chống nổ hai buồng cho pin Buồng thử nghiệm pin năng lượng mới Buồng thử nghiệm tia UV cho mô-đun PV quang điện Buồng thử nghiệm mô phỏng ánh sáng mặt trời Buồng thử nghiệm ẩm đông cho mô-đun quang điện Buồng thử nghiệm chống bụi cho mô-đun quang điện

EN

EN

中文

中文 English

English Pусский

Pусский ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان